酒廠廢水成分

酒廠生產主要原料是高粱、糯米、小麥等。生產過程中生產的汙水釀酒底鍋水、衝洗晾堂水、冷卻水和地麵衝洗水以及蒸(zhēng)煮、糖化、發酵、蒸餾工藝的冷卻水等等,生產過程的廢水主要來(lái)自蒸餾發酵成熟醪後排出的酒精糟。

酒廠廢水水質特點

1、懸浮物含量高。平(píng)均懸浮物含量高達40000mg/L;

2、溫度高。平均水溫達70℃。蒸餾釜底排出的廢水溫度(dù)高達100℃;

3、濃度高。釀酒在固態發酵、蒸餾(liú)過程中會產生(shēng)不同濃度的汙水,水質濃度高、色度高;廢水的COD高達2-3萬,包括懸浮固體、溶解性COD和膠體(tǐ),有機物占93%-94%,無機物占6%-7%。

4、廢(fèi)水含有約500mg/L左右(yòu)的有機(jī)酸。廢水呈酸性,運行初期可考慮加堿或汙泥的回流以平衡(héng)廢水(shuǐ)的酸堿度。運行穩定後係(xì)統具備(bèi)足夠的緩衝能力,則不需要加堿或回流;

5、無機物主要是來自(zì)原(yuán)料中的灰塵和雜質。

常見酒廠(chǎng)處理方法

1.物理處理法

不投加藥劑,最大限度地減少汙泥(ní)產生(shēng)量,工藝簡單;

2.好氧處理法

用好氧微(wēi)生物降解有機物實現廢水(shuǐ)處理,不產生帶臭味的物(wù)質。處理時間(jiān)短,適應範圍廣,處理效率高;

3.生化處理法

直接投加化學藥(yào)劑,操作簡單。並采取必要措(cuò)施從而避免了產生二次汙染,同時也(yě)實現達標排(pái)放處理。

廣碧環保(bǎo)推薦工藝

根據汙水(shuǐ)的性質、國家相關標準和(hé)我公司的實踐工程設計經驗(yàn),對此提出幾個設計方案,其處(chù)理水質均達到國家一級排放標準(zhǔn)。現就其進行簡單的說明。

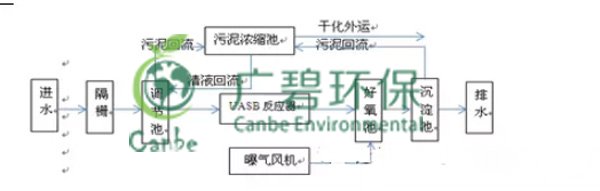

UASB+SBR法、工(gōng)藝流程圖(tú)

工藝簡介

該(gāi)工藝是使用活性汙泥處理汙水中有機物以(yǐ)改變其化學(xué)、物理性質的(de)方(fāng)法之一。生產廢水經過管道經過(guò)隔柵進入調節池(chí),隔柵的目的是(shì)過濾水中的懸浮物,如稻殼和其他(tā)雜物。汙水進入調節池後加堿調節其PH值至6-9,因為生產過程(chéng)中會產生大量有機酸,會導致汙水PH值較低。調節PH值(zhí)的(de)目的是如PH值過低會影響後續反應的效率,而且汙水中PH值過低會對設備造成(chéng)腐蝕,影響使(shǐ)用壽命。

汙水經調節池(chí)調節PH後用水泵抽到UASB反應器中(zhōng)進行(háng)水解酸化反應,在UASB反應器中厭氧菌會分解汙水中部分的有機汙染物,使汙水得到淨化。汙水從UASB反應器底部進入,在活性汙泥的作用下緩慢往上,到達頂部在(zài)三相分離(lí)器的作用下汙泥逐漸沉降,反應產生的氣體從頂部溢出,汙(wū)水則從溢流口(kǒu)通過管道(dào)進(jìn)入SBR池。

汙水進入(rù)厭氧(yǎng)池後進行第二步反應,通過厭氧、好氧(yǎng)交替進(jìn)行,最終使汙水達到國家相關排放標準(zhǔn)。

沉澱池(chí)和(hé)調節池的(de)汙泥量過多時用汙泥泵抽至汙泥(ní)濃縮(suō)池幹化外運,上層清液回流至調節池。

工藝優(yōu)點

該工藝是UASB+SBR工(gōng)藝的組合,對於酒廠廢水處理有以下幾個優點:

a、布局緊湊,基建和運行費用少,幾個處理單元都可以采用地埋式,節約(yuē)占地,提高(gāo)了土(tǔ)地的使(shǐ)用效率;

b、操作簡單,工藝全過程隻需(xū)在調(diào)節池加藥和對工(gōng)藝係統的操作外無(wú)需其他操作,可以降低人力配置,減少運行(háng)成本,運行管理方便;

c、係(xì)統內汙泥(ní)生物量多,汙泥性質穩定,汙染物去除率高,脫氮效果好(hǎo),可回收(shōu)沼氣(qì);

d、耐衝擊負荷。

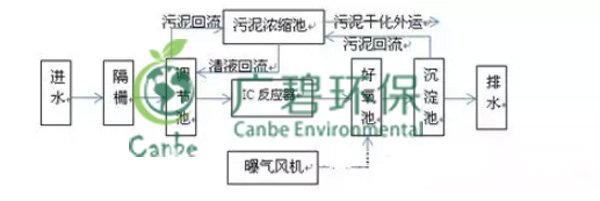

IC+好氧法、工藝流程圖

工藝簡介

汙水經管道(dào)收集進入隔柵池,阻攔、過濾水中懸浮物(稻殼等)。

然後進入調節池,在調節池中用(yòng)堿調節PH值在6-9之間,因為生產過(guò)程中會產生大量有機酸,會導致汙水PH值較低。調(diào)節PH值的目(mù)的是如PH值(zhí)過低(dī)會影響後續反應的效率,而且汙(wū)水中PH值過低會對設備造成腐蝕,影響使用壽命。

汙水PH調節至6-9後(hòu)用水泵(bèng)抽至IC反應器,在IC反應器中汙(wū)水由底部進入,進水通過(guò)泵由反應器底部進入第一反應室,與(yǔ)該室內的厭氧汙泥(ní)均勻混合。廢水中所含的大部分有機物(wù)在(zài)這裏被轉化(huà)為沼氣,所(suǒ)產生的沼氣被第一反應室的(de)集氣罩收集,沼氣將沿(yán)著集氣管(guǎn)上升。沼氣上升的同時,把第一反應室的混合液提升至設在反應器頂部的氣液分離(lí)器,被分離出的沼氣由氣液分離器頂部的(de)沼氣排(pái)出管排走。分離出的(de)泥水混合液將沿(yán)著回(huí)流管回到第一反應室(shì)底部,並與底(dǐ)部的顆粒汙泥(ní)和進水充分混合,實現第一反應(yīng)室混合液的(de)內部循環。

IC反應器的命名由此(cǐ)得來。內循環的結果是,第一反(fǎn)應室(shì)不僅有很高的生(shēng)物量、很長的汙泥齡,並具有很大的升流速度,使該室(shì)的顆粒汙泥完全達到流化狀態,有(yǒu)很高的傳質速度(dù),使(shǐ)生化反應速率提高,從而大大提高(gāo)了第一反應室的(de)去除有機物能力。經過第一反應室處理的廢水,會自動(dòng)的進入第二反應室繼續處理。廢水中的剩餘有機(jī)物可被第二反應室的厭氧顆粒汙泥進一(yī)步降解,使廢水得到更好的淨化,提高出水水質。產生的沼氣由第二反應室(shì)的集氣罩收集,通過集氣管進入氣液分離器。第二反應室的泥水混(hún)合液進入沉(chén)澱區進行固(gù)液(yè)分離,處理過的上清液由(yóu)出水管排走,沉澱下來的汙(wū)泥可自動返回第二反應室。這樣,廢水就完成了在IC反應器內處理的全過程。

綜上所述可以看出(chū),IC反應器實際上是上下重疊的UASB反應器串聯(lián)而成。由下麵第一個UASB反應器產生的沼氣(qì)作為提升的(de)內動力(lì),使(shǐ)提升管和(hé)回流管的混合液產(chǎn)生密度差,實(shí)現下部混合液的內循環,使廢水獲得強化預處理。上麵的第二個UASB反應(yīng)器對廢水繼續(xù)進行(háng)後處理,使(shǐ)出水達到預期的處理效果。

厭氧處理後出水經曝氣,進一(yī)步(bù)去除汙(wū)水中的有機物(wù),達到淨(jìng)化水(shuǐ)質的目的。

工藝特點

IC反應器的構造及其工(gōng)作原理決定了其在控製厭氧處理影響因素方麵比其它反應器更具(jù)有(yǒu)優勢。

a、容積負荷高

IC反應器(qì)內汙泥濃度高,微生物量大,且(qiě)存(cún)在內循(xún)環(huán),傳質效果好,進水有機物負荷可超過普通厭氧反應器的3倍以上;

b、節省投資和占地麵積

IC反應器容積負荷率高出普通的USAB反應器3倍左右,其體(tǐ)積相(xiàng)當於普通(tōng)反(fǎn)應器的4/1-3/1左右,大大降低了反應器(qì)的基建投資。而且IC反應器高徑比很大(一(yī)般為(wéi)4-8),所以(yǐ)占(zhàn)地麵積特別省,非常合適用地緊張的工礦企(qǐ)業。

c、抗衝擊(jī)負荷能力強

處理低濃度廢水(COD=2000-3000mg/L)時,反應器內循環流量可達進水量的2-3倍;處理高濃度(dù)廢水時,(COD=10000-15000mg/L)時,內循環流量可達進水量的(de)10-20倍。大量的循環水和進水充分混合,使原水(shuǐ)中的有(yǒu)害物質得到充分稀釋,大大降低了毒物對厭氧過(guò)程(chéng)的影響(xiǎng)。

d、抗低溫能力強

溫度對厭氧(yǎng)消(xiāo)化的影響主要是對消化速率(lǜ)的影(yǐng)響。IC反應器由於含有大量的微生(shēng)物,溫度對厭氧消化的影(yǐng)響變得不再明顯和(hé)嚴重、通常IC反應(yīng)器厭(yàn)氧消化可在常(cháng)溫條件(20-25℃)下進(jìn)行,這樣就消化了保溫的困難,節省(shěng)了能量。

e、具有緩衝PH的能力

內循環流(liú)量相(xiàng)當於第(dì)一厭(yàn)氧區(qū)的(de)出水回流,可利用COD轉化堿度,對PH起緩衝作用,使反應器內PH保持最佳狀態,同時還可減少進水的投堿量。

f、內(nèi)部自動循環,不必外(wài)加動力

普通厭氧反應器(qì)的回流是(shì)通過外部加壓實現的,而IC反應器以自身產生的沼氣作為提升的動力來實現混合液內循環,不必設泵強製循環,節省了動力消耗。

g、出水穩定性好

利用二級USAB串聯(lián)分(fèn)級厭氧處理,可以補償厭氧過程中Ks高產生的不利(lì)影響。

h、啟(qǐ)動周期短

IC反(fǎn)應器內汙泥活性高,生物增值快,為反應器快速啟動(dòng)提供有利條件。IC反(fǎn)應器啟動周期一般為1-2個月,而(ér)普通USAB啟動周期長達4-6個月。

i、沼氣利(lì)用價值高

反應(yīng)器產生的生物氣純度高,甲烷為70%-80%,二(èr)氧化碳為20%-30%,其他有機物為1%-5%,可作為燃料加(jiā)以(yǐ)利用。

酒廠廢水降低cod的方法

1、在沉澱池前投加希潔COD降解劑;

2、把藥劑溶(róng)解成10%的溶液;

3、用提升泵,注入曝(pù)氣池中(zhōng),根據(jù)自動檢測出來的出水數據而調節(jiē)提升泵的頻率,既不會影響現場的工藝,又(yòu)能更加活動性地控製COD總出(chū)水濃度,有效地將COD控製在(zài)80ppm以下。

白酒廢水除磷方(fāng)法

白酒生產大多(duō)數(shù)以高梁、小麥、玉米等作為原輔料,經(jīng)過四道基本工序釀製而成,即原料的預處(chù)理、糖化發酵、蒸餾出酒(jiǔ)、裝(zhuāng)瓶。這過(guò)程中(zhōng)會產生高濃度(dù)的含磷廢水,那麽(me)白酒廢水除磷方(fāng)法有(yǒu)哪些呢?一起來看看吧~

白酒廢水(shuǐ)來(lái)源

白酒廢水是指從生產到貯(zhù)存陳化過程中所產生的(de)工業廢水,各個廠生產工藝有所不同(tóng),但都是屬於間歇式排放,廢水主要來自以下幾個方麵:釀(niàng)造(zào)車間的冷卻水、蒸餾操(cāo)作工具的衝洗水、蒸餾鍋底(dǐ)水、蒸餾工段地(dì)麵衝洗水以及(jí)發酵池滲瀝水、地下酒庫滲漏水(shuǐ)、發酵池盲溝水、灌裝車間酒瓶清洗水、“下沙”和“糙沙”工藝工程中原料衝洗、浸泡排(pái)放水等。

白酒廢水水質特點

白酒在固態發酵、蒸餾過程中會產生不同濃度的廢水。白酒廢水水質濃度高、酸性、色度高。汙水可生化性好。和大中型酒廠對比,小(xiǎo)酒廠具有投資(zī)少、規模小、清潔生產水(shuǐ)平低、汙水混(hún)排、噸酒廠汙水量(liàng)大、汙水嚴重的特點。

白酒廢水除磷方法

白酒廢水除磷方法(fǎ)一般分為(wéi)生(shēng)物法和化學法:

生物(wù)法(fǎ):

生物法除磷是指(zhǐ)好氧型細菌在一定條件(jiàn)下會(huì)對(duì)有機磷(lín)或者偏磷進(jìn)行硝化(huà)分解,一部分磷會被微(wēi)生物吸(xī)收,從而變為微生物汙泥;另外一部(bù)分磷會被分解轉化為為正磷小分子,在後續處(chù)理中,還要繼續(xù)通過(guò)化學(xué)法將正(zhèng)磷小分子沉澱(diàn)。從除磷(lín)效率來說,生(shēng)物除磷法並不能把磷處理到低濃度,第一是因為微生物分解有機磷的能(néng)力有限,第二是磷殘餘在微生物的體內會因為新陳代謝而把磷排出。

化學(xué)沉澱法:

化學法除磷(lín)包括化學沉澱、離子交(jiāo)換、反滲透、電滲析(xī)等方法。以化學沉澱法應用最廣,後(hòu)幾種方法因處理費(fèi)用太高而難以使用。

一般來說,生物法能解決大部分的總(zǒng)磷,但不一定能完全降到排放標準以下且由於工藝老化、或者季節轉變氣溫降低等原因會出現總磷濃度超標而工藝降不下來的(de)時(shí)候。這時就需要生(shēng)物法和(hé)化學沉澱法結合使用!

化學沉澱法即投加除磷劑,這種方法的優勢(shì)有(yǒu):

1、無需增加高額工(gōng)藝(yì)設備

2、無需停產改造

3、投加具有強烈的靈活性,可以根據實際情況(kuàng)調整投加量,成本(běn)可控(kòng)

藥劑的選擇

除磷劑有三種不同的型號,可根據不同的(de)情況來選擇處理(lǐ)的藥劑。

除磷劑特點:

反應速度快,大大縮短(duǎn)了(le)處理流程(chéng)處理效果優

去除率高達96%,真正解決了總磷的超標問題

環保無汙染,添(tiān)加後不會(huì)帶來新(xīn)的汙染